Know-how nella lavorazione delle filetture

Dettagli tecnici

Lavorazione di filettature con Tauro & Taurox

Grazie a un sistema di compensazione, il mandrino di azionamento viene mantenuto in sospensione durante la lavorazione. Ciò impedisce il carico assiale sull'utensile per filettature, che grazie alla sua geometria si inserisce autonomamente nel pezzo da lavorare. Non è più necessario inserire il passo della filettatura, poiché la profondità viene monitorata costantemente durante la lavorazione a partire dal punto zero del pezzo tramite un sistema di misurazione. L'utensile ritrova sempre la filettatura, rendendo così possibile anche la rilavorazione dei pezzi.

Facile da usare

Un display TFT da 4,3” con encoder e tasti consente un funzionamento intuitivo delle macchine Tauro e Taurox tramite menu. Inoltre, consente di inserire facilmente i parametri di lavorazione e qualità. Diversi utensili possono essere facilmente serrati tramite un sistema di cambio rapido. A seconda della modalità di avvio, la macchina rileva il punto zero del pezzo con il mandrino in rotazione.

Controllo intelligente

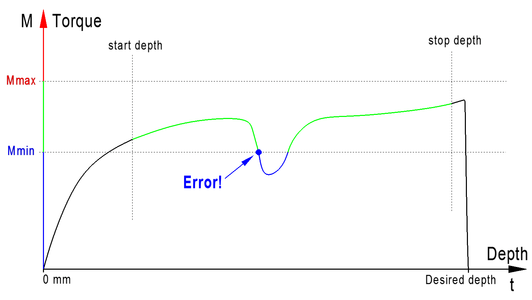

I potenti processori dei singoli moduli delle serie Tauro e Taurox sono collegati in rete tramite un sistema bus. Mentre un processore controlla la profondità, un altro può regolare l'azionamento e monitorare la coppia. Un altro ancora si occupa della visualizzazione e del comando. Poiché l'azionamento dispone di un proprio processore, è così veloce da poter misurare costantemente la coppia e intervenire nel circuito di regolazione in caso di superamento della coppia. Ciò protegge l'utensile e il pezzo da rotture e danni.

Valutazione della qualità

Il controllo intelligente dei prodotti Tauro e Taurox consente una lavorazione sicura e una valutazione della qualità. In questo modo, il monitoraggio dei parametri avviene già durante la lavorazione. Durante la valutazione della qualità, il monitor segnala immediatamente i risultati ottenuti, come lavorazione senza errori, contatto con il fondo, superamento della coppia, usura dell'utensile, foro troppo piccolo o troppo grande.

Rilevamento di cavità

(bolle d'aria e cavità)

nei pezzi fusi

Azionamento dinamico

Il servomotore sincrono delle macchine per la lavorazione di filettature Tauro e Taurox, dotato di una sofisticata tecnologia di regolazione, garantisce un'elevata dinamica e un funzionamento estremamente regolare sia a bassi che ad alti regimi. Ciò consente anche l'utilizzo di utensili in metallo duro.

Informazioni utili

Dal punto di vista attuale, è opportuno produrre filettature ottimizzate in base alle specifiche di garanzia della qualità e alla pressione dei costi mediante lavorazione con asportazione di trucioli (filettatura) o senza asportazione di trucioli (formatura). Per la produzione di filettature si consiglia di utilizzare unità di produzione filettature o macchine filettatrici appositamente progettate. Queste devono garantire una lavorazione sicura e una valutazione della qualità.

La filettatura di filettature interne, nota anche come alesatura, è una lavorazione con asportazione di trucioli che fa parte del processo di separazione. Nella produzione in serie e nella lavorazione meccanica si utilizzano i cosiddetti utensili per filettatura, ovvero le maschi per filettatura (maschi a taglio singolo). Questi si distinguono a loro volta in maschi passanti e maschi ciechi. Nella lavorazione di fori passanti, la geometria del tagliente del maschio filettatore è tale che i trucioli fuoriescono dal foro nella direzione di taglio. Nella lavorazione di fori ciechi, la geometria del tagliente del maschio filettatore è tale che i trucioli fuoriescono dal foro in direzione opposta alla direzione di taglio. A tale scopo sono necessari maschi filettatori con scanalature elicoidali.

La formatura di filettature interne è una lavorazione senza asportazione di trucioli che fa parte del processo di finitura. Nella produzione in serie di lotti di medie e grandi dimensioni e nell'integrazione di soluzioni di automazione, la formatura di filettature è preferita alla filettatura, poiché non si formano trucioli, la durata è superiore rispetto alla maschiatura, i tempi di lavorazione sono inferiori grazie alle velocità di taglio più elevate, la superficie del materiale sul fianco della filettatura è più liscia e il materiale è compattato e quindi più resistente. Nella filettatura non si fa distinzione tra la lavorazione di filettature di base e filettature passanti. Il gambo dell'utensile non ha scanalature di serraggio.

Le velocità di ciclo più elevate richiedono requisiti elevati per l'utensile di filettatura, il lubrorefrigerante, la macchina e l'operatore.

Poiché i lubrificanti refrigeranti (comunemente chiamati lubrificanti) sono di alta qualità e solitamente arricchiti con additivi, devono essere applicati con parsimonia ma in quantità sufficiente sul punto di lavorazione. Per tali applicazioni si sono dimostrati efficaci i sistemi di lubrificazione con quantità minima di refrigerante. Questi garantiscono una lubrificazione con quantità minima di refrigerante tramite una pompa a pistone dosatrice. Questa pompa inietta una quantità dosata (regolabile) di lubrificante refrigerante in microlitri (µl) in un flusso d'aria in transito. Si forma così una miscela di aria e olio. A differenza del principio Venturi, questo principio è adatto anche per liquidi con viscosità più elevata. Il flusso d'aria non deve essere particolarmente forte, poiché l'aria funge solo da vettore del lubrificante refrigerante. In questo modo non si forma una nebbia spray che causa un aumento della concentrazione delle emissioni. La macchina (filettatrice) è un fattore importante per la lavorazione sicura. Le filettatrici si ammortizzano rapidamente se si tiene conto del risparmio di utensili di filettatura e degli scarti di lavorazione. Grazie al monitoraggio elettronico della coppia (controllo della coppia) durante il processo di lavorazione e a una moderna tecnologia di regolazione, è possibile determinare la forza di lavorazione. Il controllo della coppia (controllo del momento torcente) può quindi rilevare indirettamente un aumento della torsione, l'usura dell'utensile / il superamento della durata e il contatto con il fondo dell'utensile di filettatura ed evitare tempestivamente la rottura dell'utensile (rottura dell'utensile e scarto del pezzo) (protezione contro la rottura). Inoltre, è possibile selezionare e ottimizzare correttamente la velocità di taglio (numero di giri), il lubrificante, la geometria dell'utensile e il rivestimento dell'utensile. Questo processo ottimizza il flusso di lavoro. Il monitoraggio costante dei dati di taglio consente di evitare costosi controlli dei filetti con calibri di controllo. Poiché la coppia ideale è un indicatore del risultato di lavorazione ottimale e della tolleranza corretta del filetto, è possibile effettuare una valutazione della qualità e una selezione dei pezzi buoni/cattivi già durante la lavorazione. In questo modo è possibile evitare ulteriori controlli di qualità dispendiosi.